компания за производство на калъпи, експерт по калъпи в Ксиамен

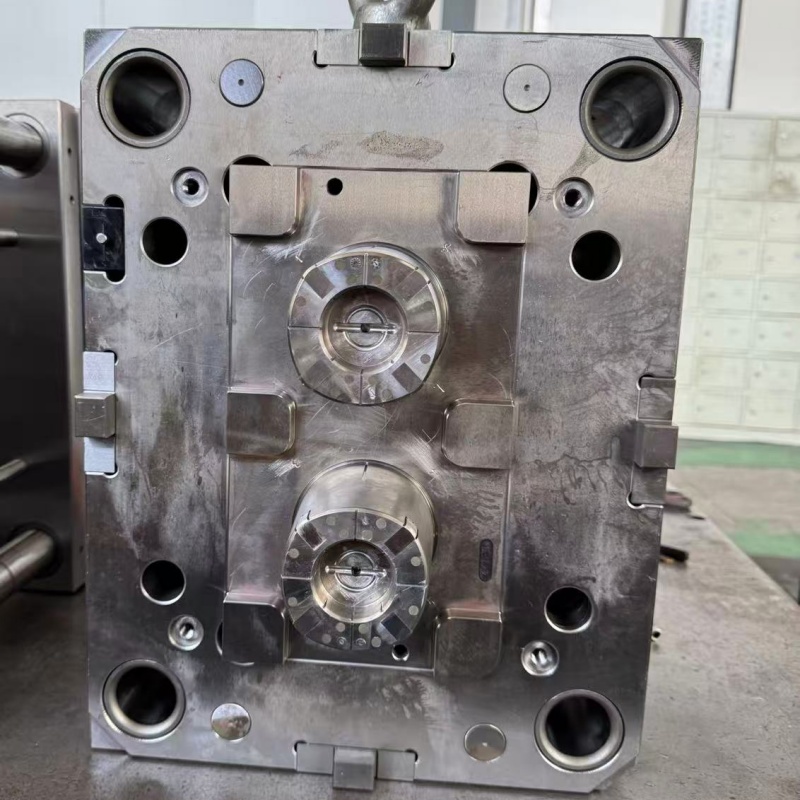

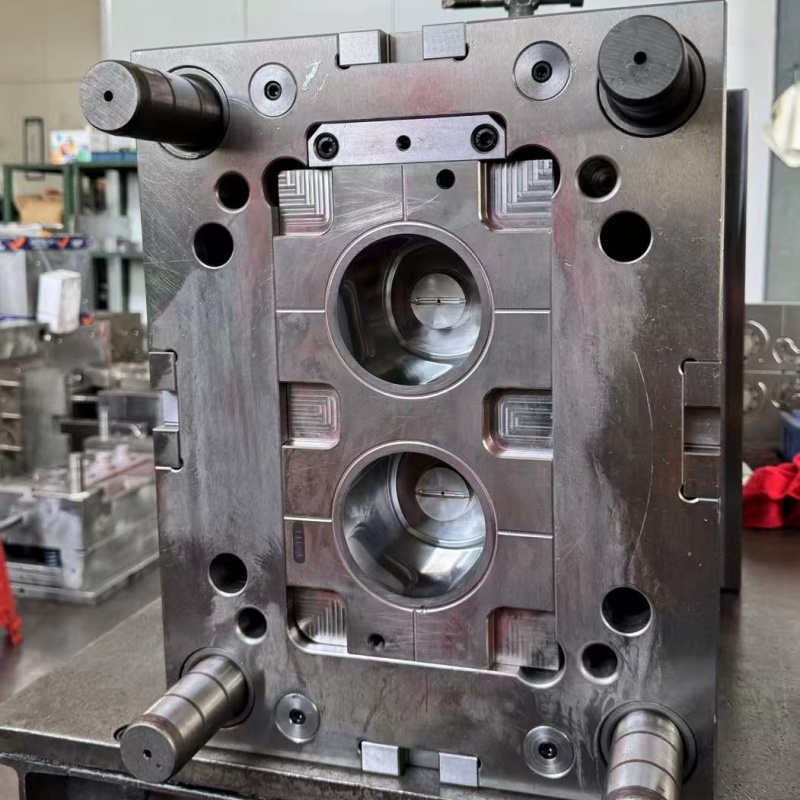

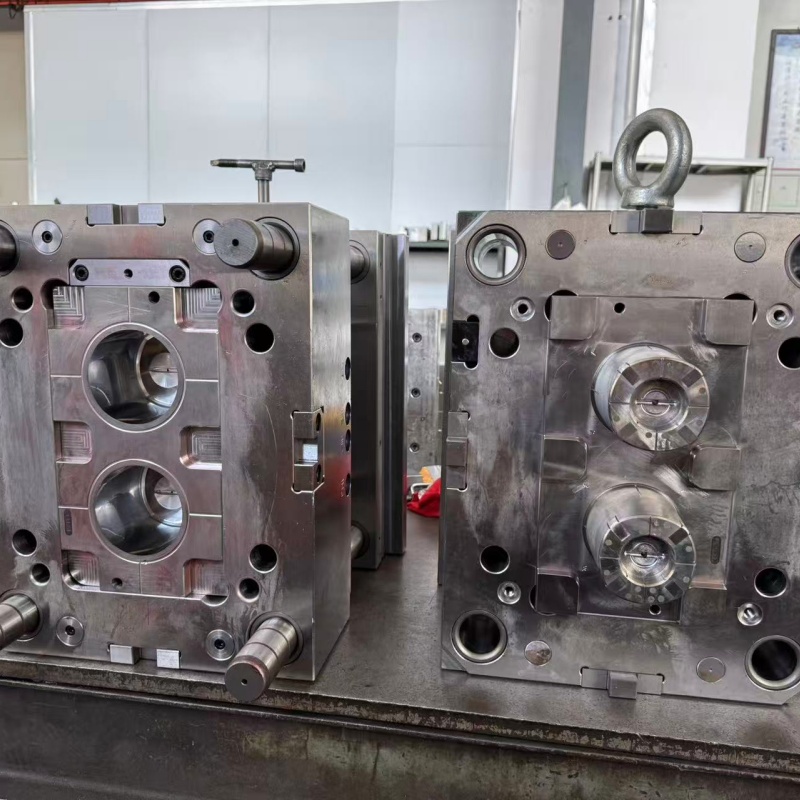

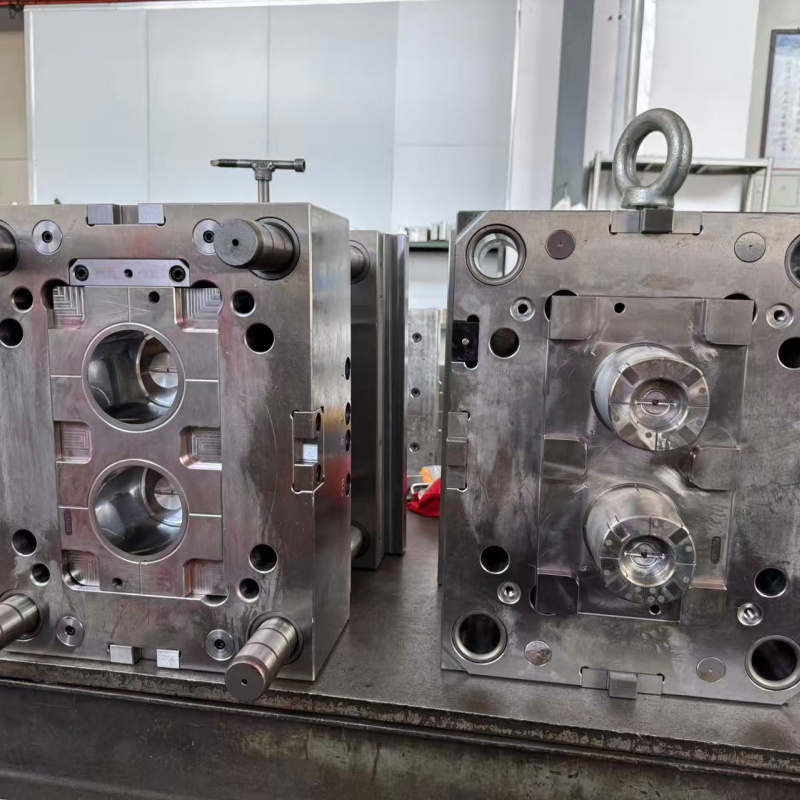

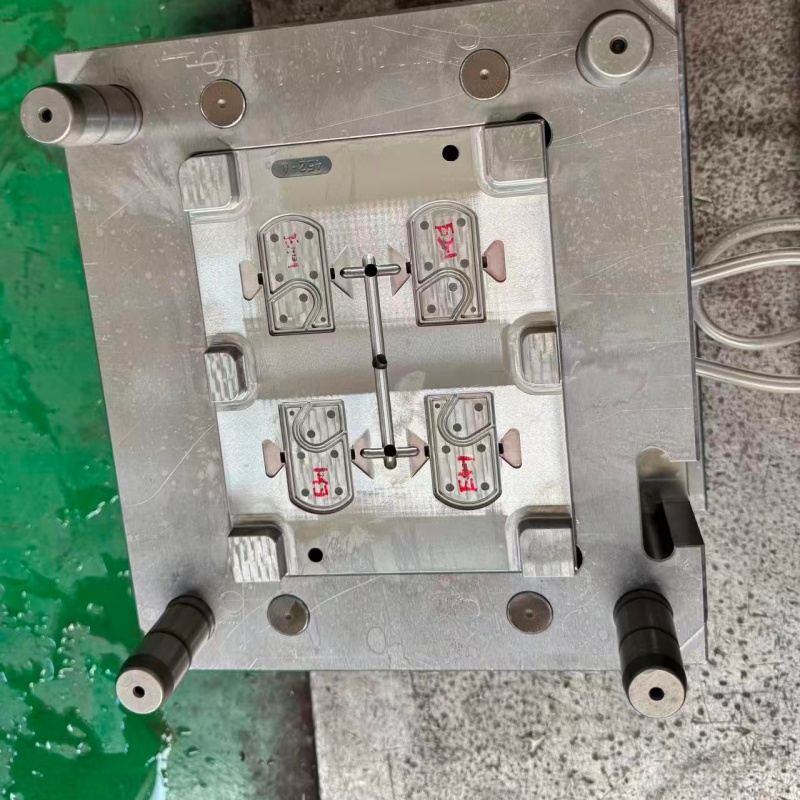

Техника на производство:инжекция

Ядро на матрицата:С136

Основа за плесен:45# стомана

Кухина: 2

Време за доставка: 45 дни за тест за мухъл

Спецификация на продукта:

Фирми за медицинско шприцване от неръждаема стомана |

фабрика | име на мухъл | кухина за мухъл | ядро на матрицата | основа за калъп | време за доставка на мухъл | изстрел(пъти) | време на кръга (секунда) |

фенджин | пластмасово формоване | 2 | С136 | 45# | 45 дни | 400000 | 40 |

**Изчерпателно въведение в производството на пластмасови форми по поръчка за компоненти на електрически уреди**

Съвременната индустрия за електрически уреди процъфтява благодарение на иновациите, функционалността и естетическата привлекателност. В основата на производството на висококачествени пластмасови части, които определят днешните устройства – от кафемашини и фритюрници с горещ въздух до вакуумни роботи и системи за интелигентен дом – стои критичен процес: **производство на пластмасови форми по поръчка**. Тази специализирана услуга е крайъгълният камък за въвеждането на издръжливи, прецизни и рентабилни пластмасови компоненти в масово производство.

**Какво представлява производството на пластмасови форми по поръчка?**

Производството на калъпи по поръчка включва проектирането, инженеринга и изработката на уникален инструмент – известен като калъп или инструмент – специално изработен за производството на определена пластмасова част. Тази калъп, обикновено изработена от закалена стомана или алуминий, се инжектира с разтопен пластмасов материал под високо налягане. След като се охлади и втвърди, калъпът се отваря, за да изхвърли готовия пластмасов компонент, който точно отговаря на желаните дизайнерски спецификации.

За електрическите уреди това не е просто създаване на корпус; става въпрос за производство на сложни функционални части като вътрешни скоби, зъбни колела, корпуси, бутони, рамки и канали с безупречна прецизност.

**Основни съображения за пластмасовите части на уредите**

Изискванията към пластмасовите части в електрическите уреди са изключително високи, което прави процеса на производство на шприцове от решаващо значение. Ключови фактори включват:

1. **Прецизност и постоянство:** Формите трябва да бъдат проектирани така, че да произвеждат хиляди или дори милиони еднакви части с ултрамалки допуски. Това осигурява перфектно пасване и безпроблемен монтаж с други компоненти, като печатни платки, двигатели и метални части.

2. **Избор на материал:** Изборът на пластмасова смола е жизненоважен. Частите на уредите често изискват материали със специфични свойства, като например:

* **Топлоустойчивост:** (напр. ЛПС, ППС) за части в близост до двигатели или нагревателни елементи.

* **Висока якост и издръжливост:** (напр. найлон, поликарбонат) за структурни компоненти и корпуси.

* **Огнеустойчивост (UL94 V-0 рейтинг):** Критичен стандарт за безопасност за повечето електрически устройства.

* **Естетическо качество:** Материали, които осигуряват превъзходно повърхностно покритие за боядисване, текстуриране или гланцов вид.

3. **Сложна геометрия:** Формите могат да бъдат проектирани за създаване на високосложни елементи – подрязвания, „живи“ панти, щракващи се съединения и вътрешни резби – елиминирайки необходимостта от множество части и вторични операции, като по този начин намаляват времето и разходите за сглобяване.

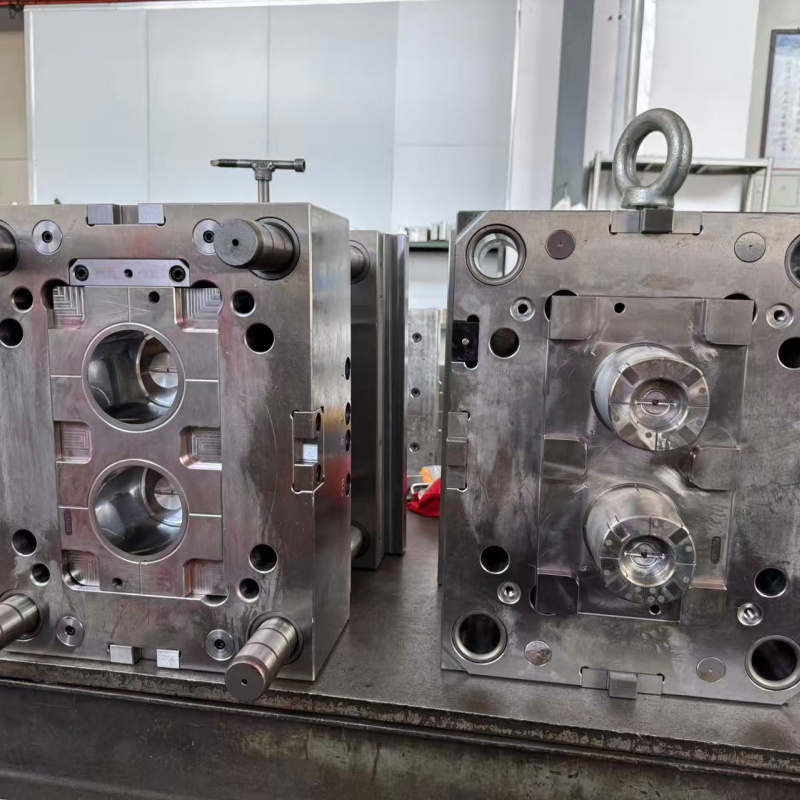

4. **Издръжливост на самата матрица:** Формата трябва да е достатъчно здрава, за да издържи на тежките условия на производството с голям обем, без да губи своята прецизност. Стоманените матрици предлагат по-дълъг живот за масивни производствени серии, докато алуминиевите матрици могат да бъдат рентабилно решение за прототипи и по-кратки серии.

**Процес на производство на персонализирани форми**

Пътят от концепцията до масово произвежданата част е съвместен и щателен процес:

1. **Проектиране и ДФМ (Проектиране за технологичност):** Инженерите работят с клиента, за да оптимизират дизайна на детайлите за процеса на шприцване. Този етап идентифицира потенциални проблеми, предлага подобрения за здравина и лекота на шприцване и в крайна сметка спестява време и разходи.

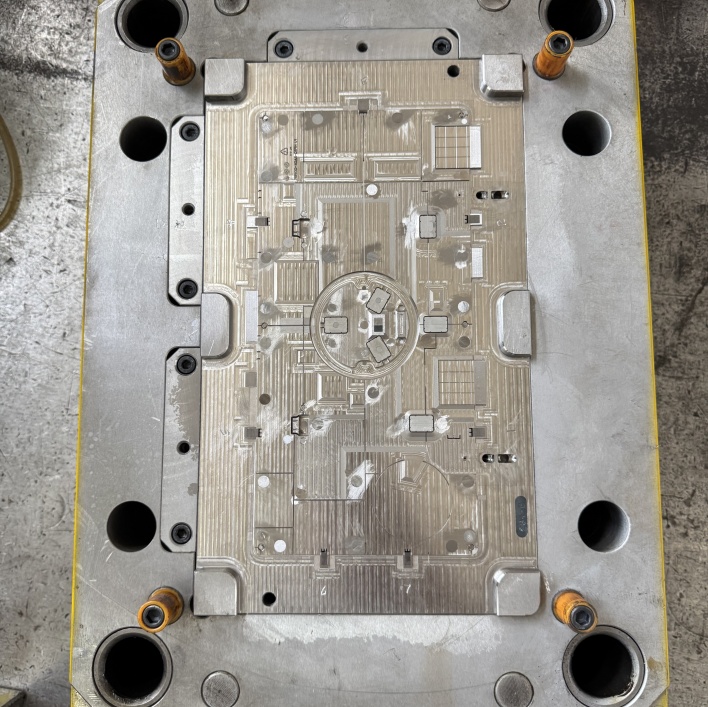

2. **Проектиране на матрици:** Използвайки усъвършенстван CAD софтуер, проектантите на матрици създават подробен 3D модел на матрицата, определяйки ядрото, кухината, системата за изхвърляне, охлаждащите канали и системата за затваряне.

3. **Прецизна обработка:** Дизайнът на матрицата се превръща във физически инструмент, използвайки най-съвременни ЦПУ обработки, Електронна танцова музика (електроерозионна обработка) и други прецизни техники.

4. **Сглобяване и тестване**: Обработените компоненти се сглобяват щателно от квалифицирани инструментаристи. След това се провежда **пробен пуск** за производство на първоначални проби. Те се проверяват стриктно, за да се гарантира, че отговарят на всички стандарти за качество и размери.

5. **Производство и поддръжка:** След одобрение, матрицата се монтира в машина за шприцване за масово производство. Редовната поддръжка гарантира, че матрицата ще продължи да произвежда висококачествени части през целия си жизнен цикъл.

#### **Защо да си партнирате с професионален производител на матрици?**

* **Експертиза:** Задълбочените познания в областта на материалознанието, динамиката на потока и управлението на температурата са от съществено значение за създаването на успешна матрица.

* **Икономическа ефективност:** Въпреки че първоначалната инвестиция в персонализирана матрица е значителна, цената на детайл става изключително ниска при производство с голям обем, предлагайки отлична дългосрочна стойност.

* **Бързо достигане до пазара:** Опитен партньор може да рационализира целия процес, от ДФМ до производството, като ви помогне да пуснете продукта си на пазара по-бързо.

* **Осигуряване на качеството:** Добре изработената матрица е основната гаранция за качество, постоянство и производителност на детайлите.

.

Други продукти за шприцване на пластмаса, които правим за клиента, можем да направим и калъпи за санитарен фаянс, спортни части, електрически уреди и т.н.

В нашия цех за инжектиране разполагаме с 15 комплекта инжекционни машини с различни размери, големи и малки, макс. 1228 тона, можем да правим пластмасови части с размери макс. 1,5 * 1,2 м

Фирми за медицинско шприцване от неръждаема стомана

Можем да предложим Google плесен, плесен за оборудване за масаж на врата, комплект плесени и т.н. Добре дошли да се свържете с нас за персонализирани плесени.

Обикновено ще имаме 35-45 дни за производство на пластмасови форми. Стъпка по-долу: клиент предлага мостри - нашият дизайнер завършва 3D модела и го изпраща за потвърждение от клиента - започване на проектирането на матрицата - поръчка на стоманата - ЦПУ обработка - електроискрящо разпръскване - сглобяване на матрицата - тестване на шприцформата - изпращане на мостри от пластмасови части на клиентите - опаковане - доставка - обратна връзка от клиента - нова поръчка

Опаковка с дървена щайга като стандартна експортна опаковка

За други персонализирани пластмасови продукти, моля, изпратете ни 3D чертеж или мостри за оферта, ние ще ви предложим предложения за мухъл и дизайн. И ще предложим най-добрата цена за начало. През тези години имаме щанд в Бангладеш, Русия, Турция и Мароко за панаири за пластмаса и каучук. Заповядайте да се свържете с нас за повече информация, ако можем да се срещнем и да поговорим повече подробности за артикулите по поръчка на панаира или да посетим нашата фабрика целенасочено.