Ежедневна пластмасова чаши за шприцване, персонализирана термос капачка за бутилка

Техника на производство:инжекция

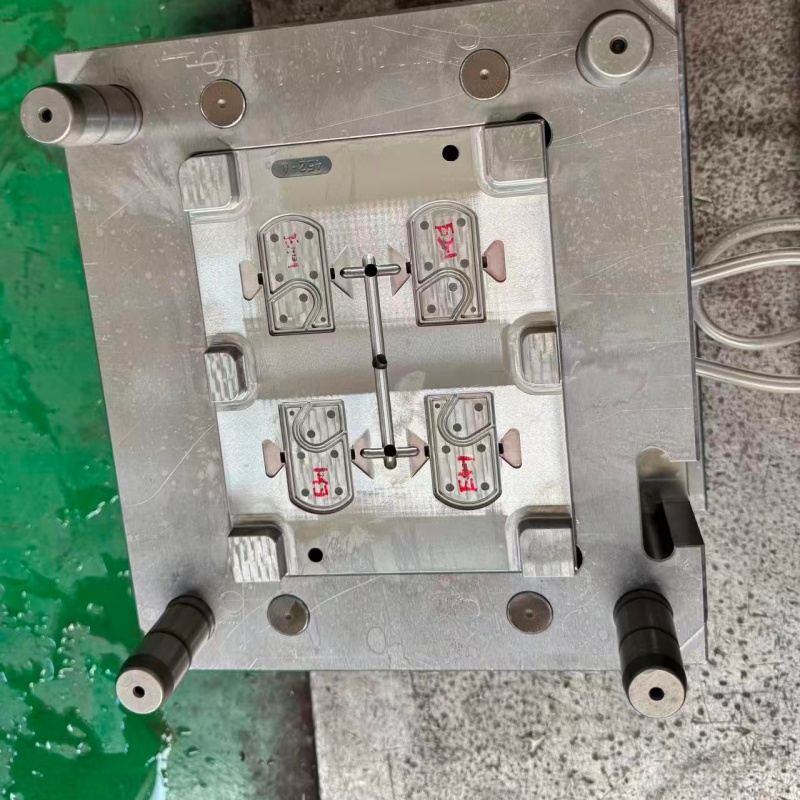

Ядро на матрицата:С136

Основа за плесен:45# стомана

Кухина: 4

Време за доставка: 45 дни за тест за мухъл

Ето подробно обяснение на английски език как се произвеждат пластмасови чаши за термоси.

Как се произвеждат пластмасови капаци и чаши за термоси

Пластмасовите чаши и капаци, които често се срещат на термосите, обикновено се изработват чрез високоефективен производствен процес, наречен **шприцване**. Тези части обикновено са изработени от хранителни пластмаси като **полипропилен (ПП)** или **Тритан™ съполиестер**, поради тяхната издръжливост, безопасност и устойчивост на миризми и петна.

Ето стъпка по стъпка разбивка на производствения процес:

1. Дизайн и създаване на форми

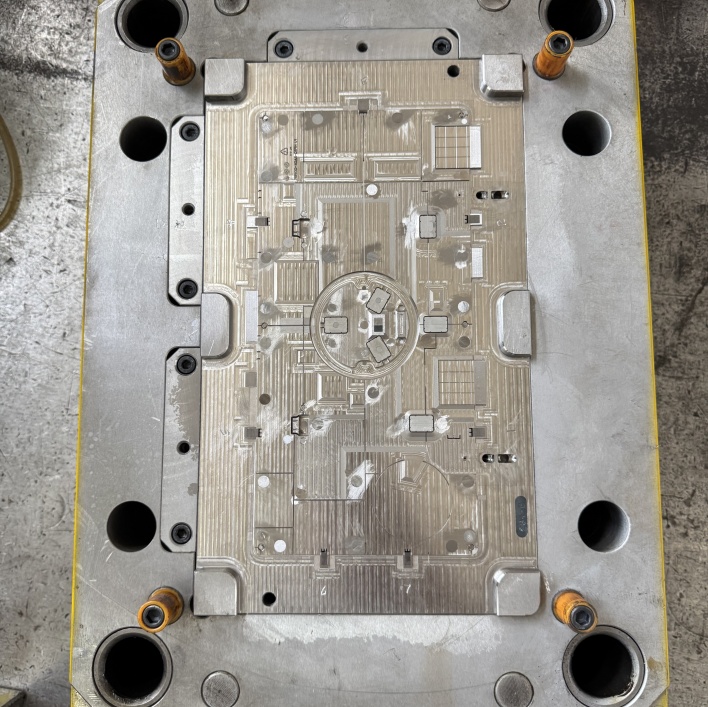

Процесът започва много преди разтопянето на пластмасата. Инженерите проектират чашата/капака, използвайки софтуер за компютърно проектиране (CAD), като щателно планират формата му, резбите (за завинтване към колбата), уплътнителните ръбове и ергономичните характеристики.

След това от закалена стомана се изработва прецизна матрица, или **инструмент**. Тази матрица е негатив на крайната част и е изработена от две или повече половини. Тя съдържа канали за шприцване на пластмаса и сложни елементи за оформяне на резбите и уплътненията. Качеството на тази матрица е от решаващо значение за точността на крайния продукт.

2. Подготовка на материалите

Суровата пластмаса се получава от доставчика под формата на малки пелети или гранули. Тези пелети често са предварително оцветени с одобрени от FDA пигменти, безопасни за храни. За чаши, предназначени за горещи течности, се избират материали с висока устойчивост на топлина (като ПП, който може да издържи над 100°C).

Пелетите се зареждат в бункер на машината за шприцване, където се сушат (ако е необходимо), за да се отстрани влагата, която би могла да причини дефекти.

3. Цикълът на шприцване

Това е ядрото на производствения процес. Машината изпълнява непрекъснат, автоматизиран цикъл:

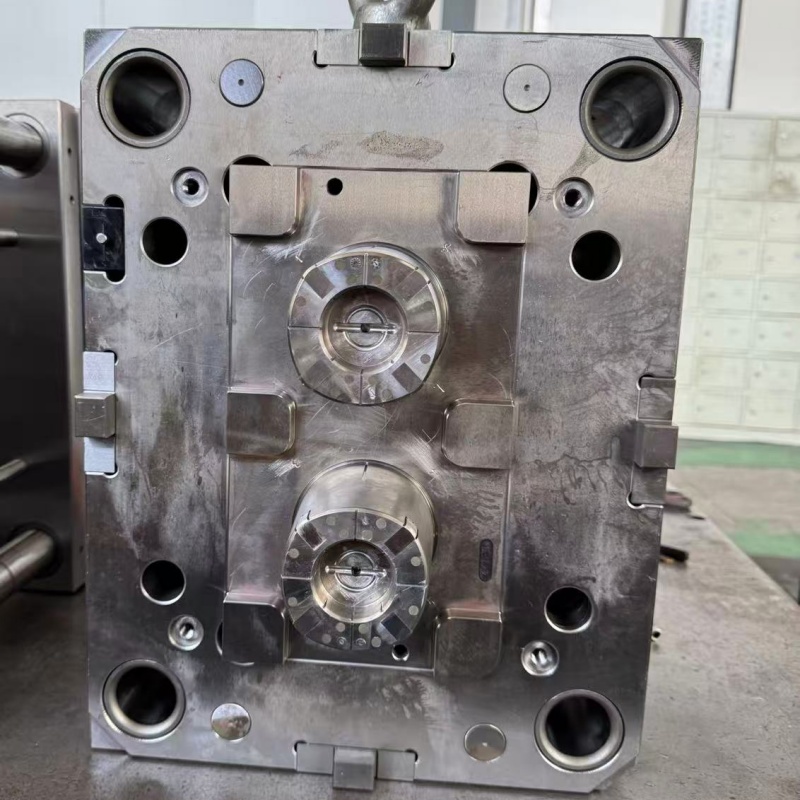

* **Затягане:** Двете половини на стоманената матрица се затягат хидравлично или електрически заедно с огромно налягане (тонове сила), за да издържат на налягането на инжектиране.

* **Впръскване:** Пластмасовите пелети се подават от бункера в загрят варел. Въртящ се шнек смесва и избутва пелетите напред. Докато преминават през варела, те се нагряват до точно определена температура, докато се превърнат в разтопена, вискозна течност. След това тази разтопена пластмаса се инжектира под високо налягане в затворената кухина на формата чрез система от леяци и канали.

* **Охлаждане и задържане:** Разтопената пластмаса запълва всеки детайл от кухината на формата. Налягането се поддържа за кратък период (задържане на наляганетоооооо), за да се уплътни повече материал във формата и да се предотврати свиване, докато пластмасата се охлажда и втвърдява. Охлаждащата течност циркулира през каналите във формата, за да ускори процеса на втвърдяване.

* **Отваряне и изхвърляне на матрицата:** След като детайлът е достатъчно охладен и твърд, половините на матрицата се отварят. Избирателни щифтове, вградени във матрицата, автоматично избутват готовата пластмасова чаша или капак от кухината на матрицата. След това матрицата се затваря отново и цикълът се повтаря – често за секунди.

4. Последваща обработка и довършителни работи

**Обезмасляване:** Изхвърлената част често има прикрепени малки, излишни парченца пластмаса – това са леятникът и каналът, които са насочвали пластмасата в кухината. Те се отстраняват ръчно или автоматично в процес, наречен обезмасляване.

**Контрол на качеството (КК):** Частите се проверяват стриктно. Проверките включват:

* **Точност на размерите:** Осигуряване на перфектно прилягане на резбите към тялото на термоса.

* **Визуална проверка:** Търсене на дефекти като мехурчета, промяна в цвета или непълно пълнене.

* **Тестване на функционалността:** Тестване на уплътнението за херметичност.

**Допълнителни стъпки:** Някои чашки може да претърпят вторични операции, като например:

* **Добавяне на силиконово уплътнение:** Отделно силиконово уплътнение за хранителни цели често се поставя в жлеб на капака, за да се създаде основното херметично уплътнение.

* **Печат/Декорация:** Логота на марката или маркировки за размери могат да бъдат отпечатани с безопасни и издръжливи мастила.

5. Сглобяване и опаковане

Накрая пластмасовите чаши и капаци се сглобяват с всички останали компоненти (като тялото на колбата от неръждаема стомана или силиконовото уплътнение), почистват се, за да се отстрани прах или частици, и се опаковат за доставка.

В обобщение, създаването на обикновена термо чаша е чудо на съвременното производство, разчитащо на прецизността, скоростта и повторяемостта на **шприцоването**, за да се произведе безопасен, надежден и функционален продукт, който използваме всеки ден.

Спецификация на продукта:

Фирми за медицинско шприцване от неръждаема стомана |

фабрика | име на мухъл | кухина за мухъл | ядро на матрицата | основа за калъп | време за доставка на мухъл | изстрел(пъти) | време на кръг (секунда) |

фенджин | пластмасово формоване | 4 | С136 | 45# | 45 дни | 500000 | 60 |

Други продукти за шприцване на пластмаса, които правим за клиента, можем да направим и форми за санитарен фаянс, спортни части, електрически уреди и т.н.

В нашия цех за инжектиране разполагаме с 15 комплекта инжекционни машини с различни размери, големи и малки, макс. 1228 тона, можем да правим пластмасови части с размери макс. 1,5 * 1,2 м

Фирми за медицинско шприцване от неръждаема стомана

Можем да предложим Google плесен, плесен за оборудване за масаж на врата, комплект плесени и т.н. Добре дошли да се свържете с нас за персонализирани плесени.

Обикновено ще имаме 35-45 дни за производство на пластмасови форми. Стъпка по-долу: клиент предлага мостри - нашият дизайнер завършва 3D модела и го изпраща за потвърждение от клиента - започване на проектирането на матрицата - поръчка на стоманата - ЦПУ обработка - електроискрящо разпръскване - сглобяване на матрицата - тестване на шприцформата - изпращане на мостри от пластмасови части на клиентите - опаковане - доставка - обратна връзка от клиента - нова поръчка

Опаковка с дървена щайга като стандартна експортна опаковка

За други персонализирани пластмасови продукти, моля, изпратете ни 3D чертеж или мостри за оферта, ние ще ви предложим предложения за мухъл и дизайн. И ще предложим най-добрата цена за начало. През тези години имаме щанд в Бангладеш, Русия, Турция и Мароко за панаири за пластмаса и каучук. Заповядайте да се свържете с нас за повече информация, ако можем да се срещнем и да поговорим повече подробности за артикулите по поръчка на панаира или да посетим нашата фабрика целенасочено.