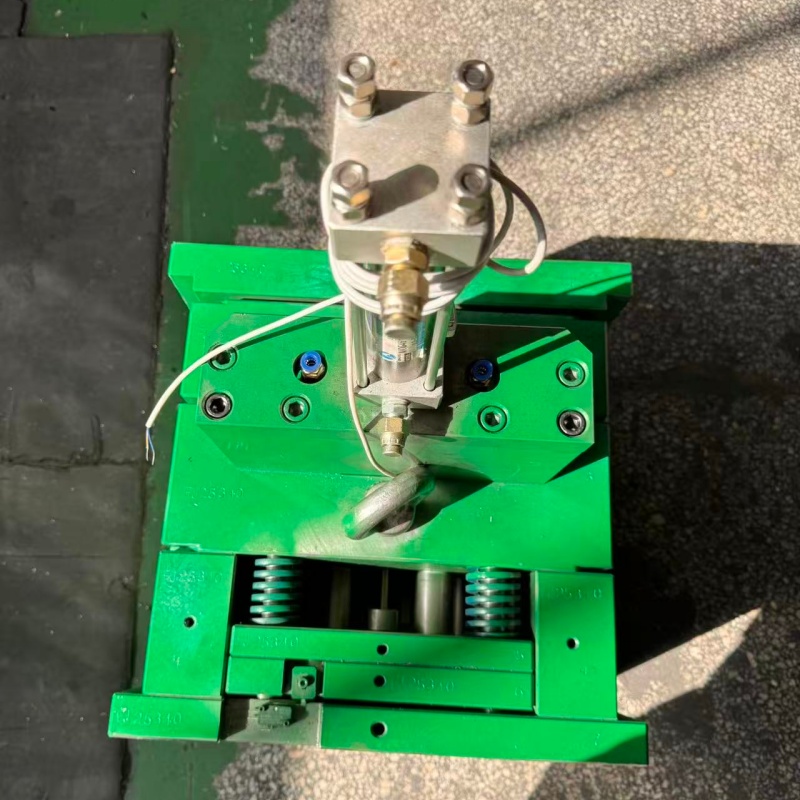

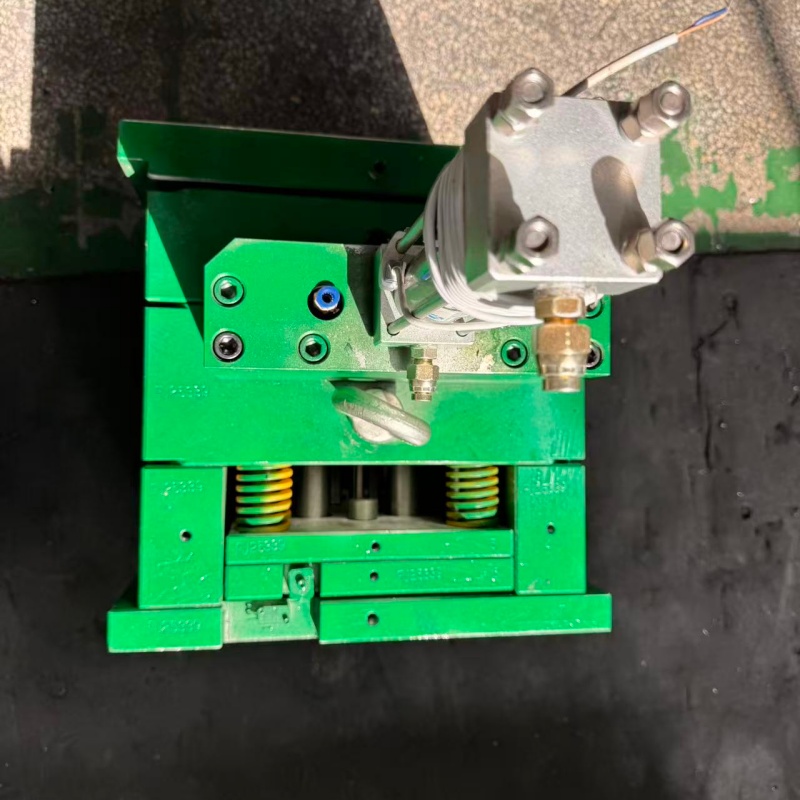

Проектиране и производство на шприцформи в Ксиамен, Китай

Техника на производство:инжекция

Ядро на матрицата:С136

Основа за плесен:45# стомана

C

Въведение в производството на пластмасови изделия

Пластмасовите продукти са станали повсеместни в потребителския, индустриалния и медицинския сектор поради своята гъвкавост, рентабилност и персонализируеми физически свойства. Производственият процес на пластмасови изделия е систематичен работен процес, който интегрира избор на материали, проектиране на матрици, формоване, последваща обработка и контрол на качеството, като всеки етап играе ключова роля за осигуряване на крайния продукт и съответствие с индустриалните стандарти.

1. Избор и подготовка на суровини

Първата стъпка в производството на пластмасови изделия е изборът на подходяща полимерна смола, която се определя от предназначението на продукта, механичните изисквания и въздействието на околната среда. Често срещани суровини включват полиетилен (Специалист по икономически въпроси) за гъвкави контейнери, полипропилен (ПП) за издръжливи домакински предмети, акрилонитрил бутадиен стирен (ABS) за структурни компоненти и поликарбонат (компютър) за прозрачни, удароустойчиви продукти като предпазни очила.

Преди формоване, суровите смолни пелети се сушат, за да се отстрани влагата, която може да причини дефекти като мехурчета или повърхностни дефекти в крайния продукт. След това изсушените пелети се подават в бункер, откъдето се транспортират до формовъчната машина чрез винтов конвейер. За продукти, изискващи специфични цветове или функционални добавки (напр. Ултравиолетово стабилизатори, забавители на горенето), мастербачите или добавките се смесват с основната смола в точни съотношения по време на този етап.

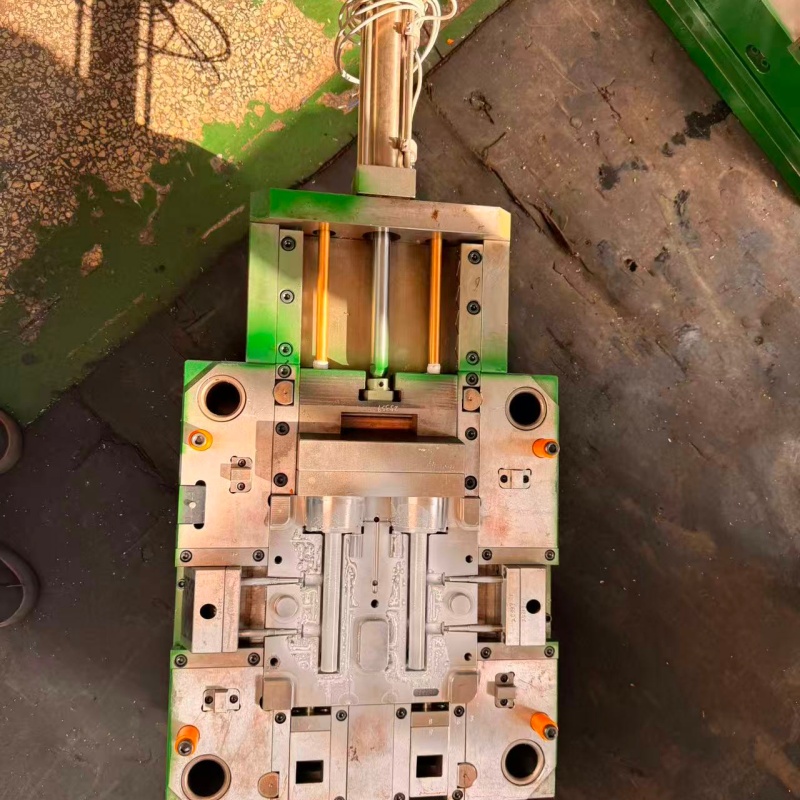

2. Проектиране и изработка на форми

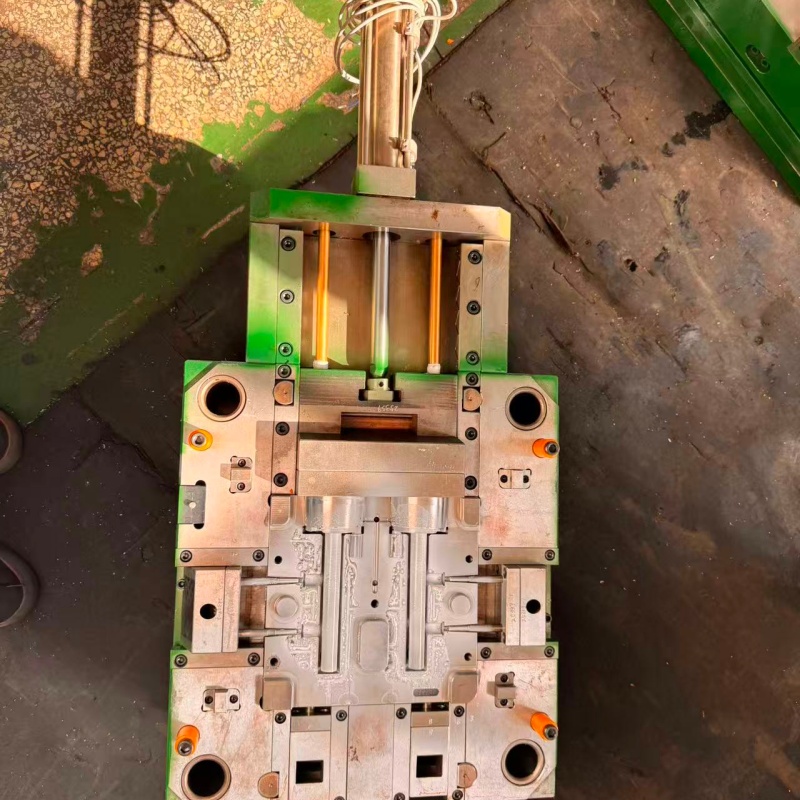

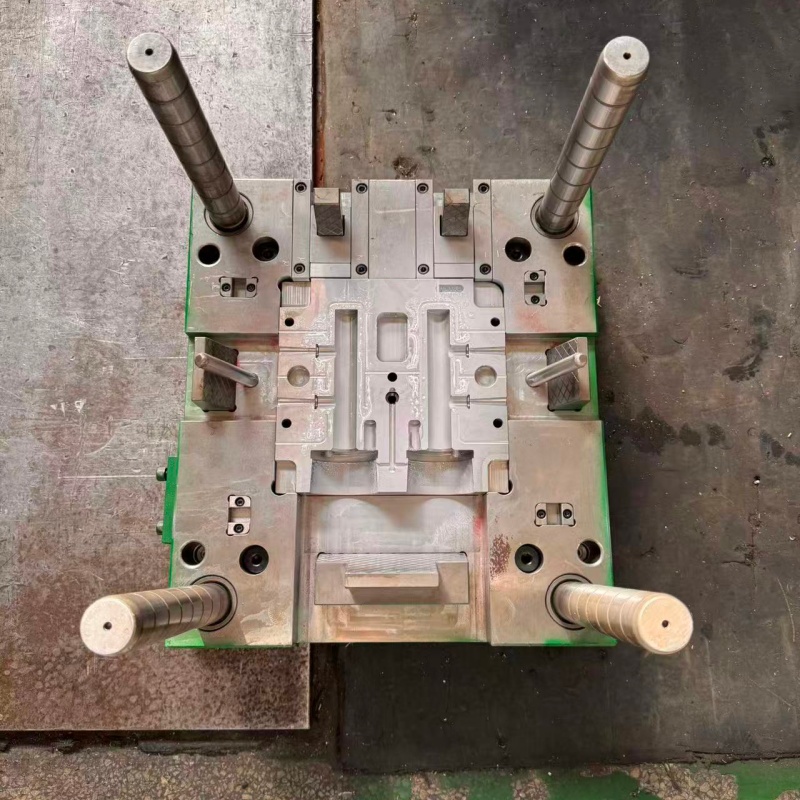

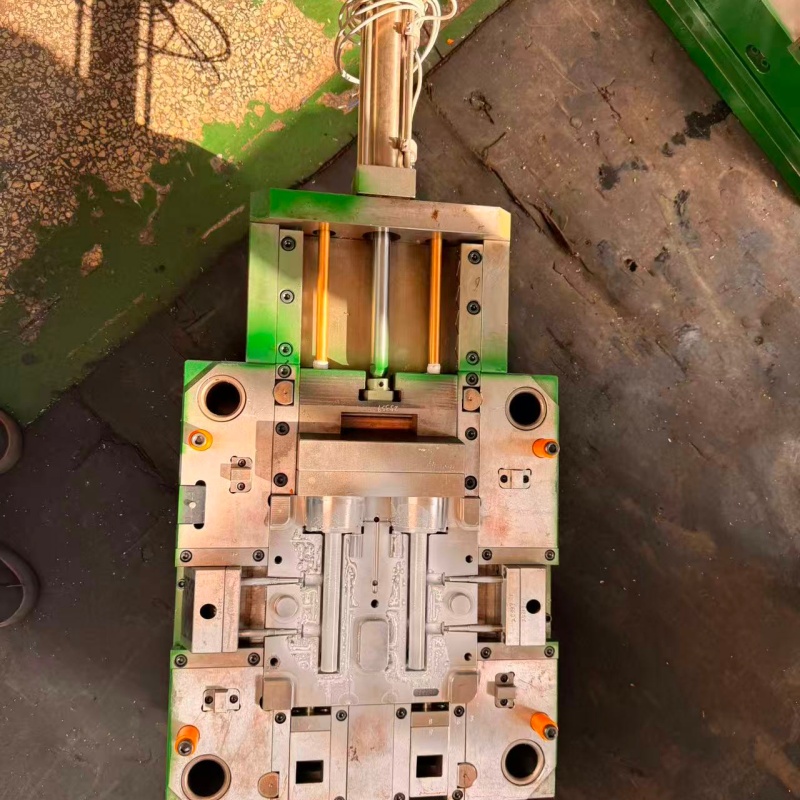

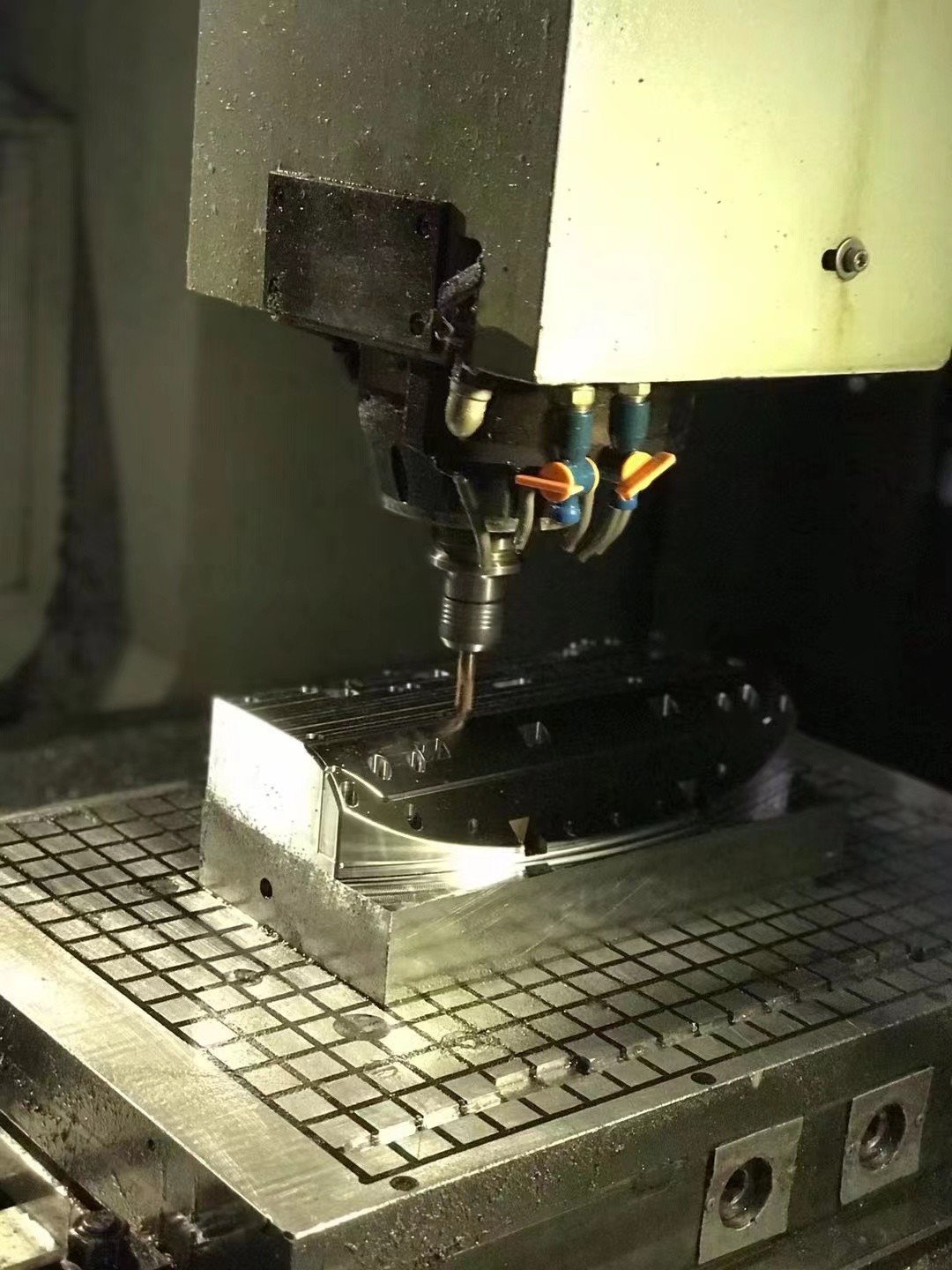

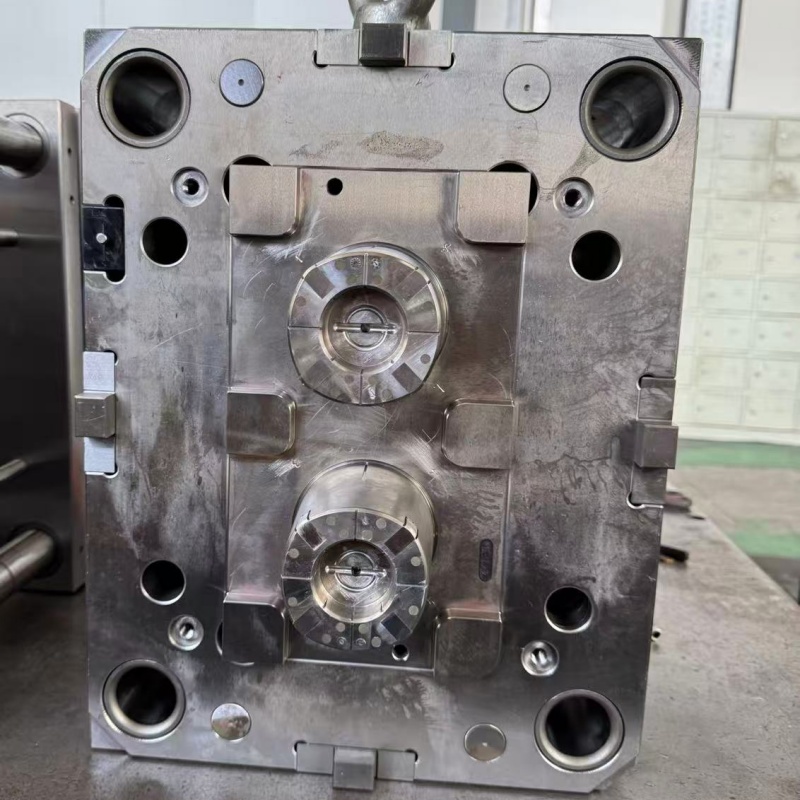

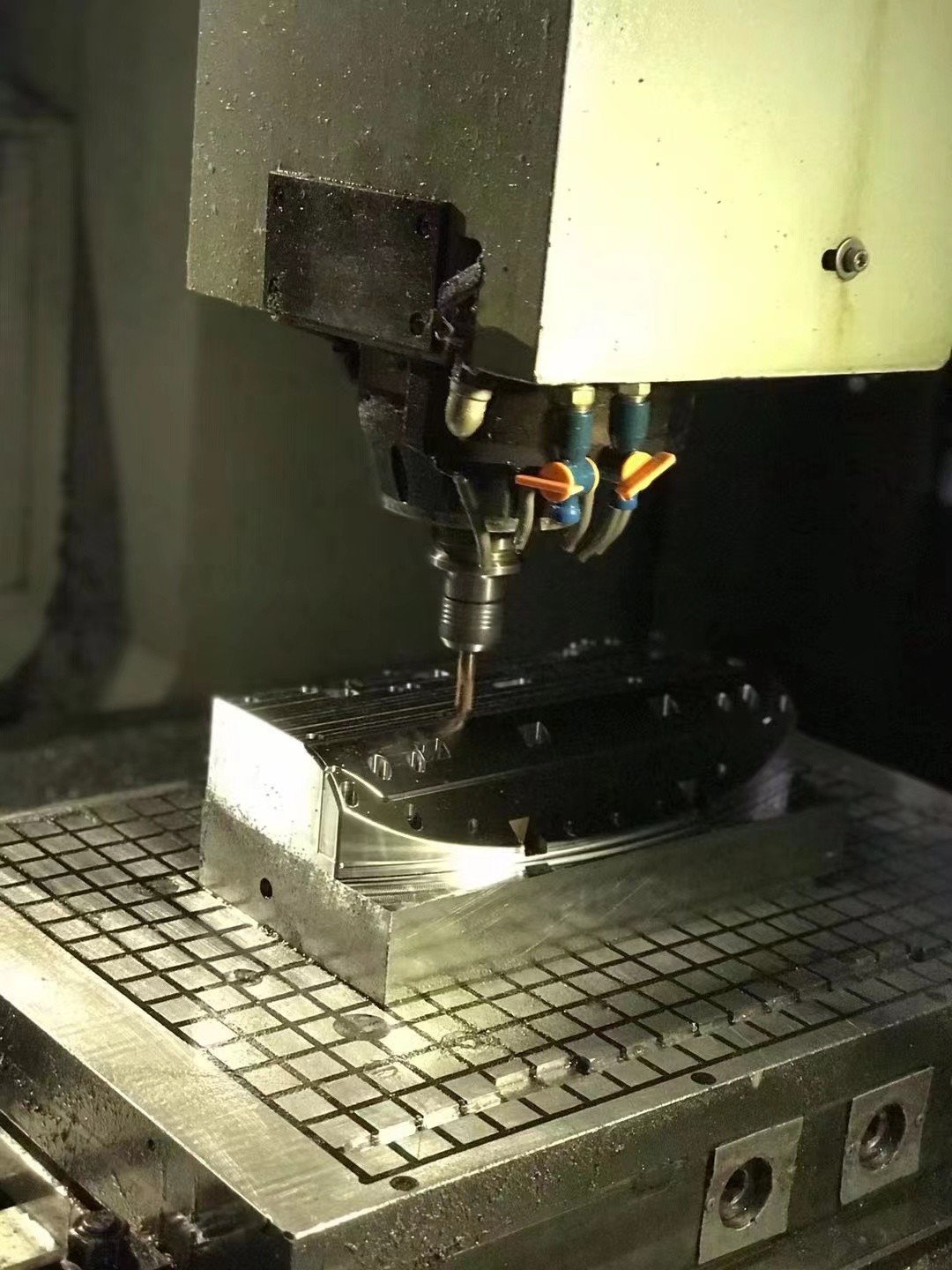

Формите са основният инструментален инструмент, който определя формата, размера и повърхностното покритие на пластмасовите изделия, а дизайнът им е съобразен с избрания процес на формоване и спецификациите на продукта. За шприцване – най-широко използваната техника за производство в големи обеми – формите се състоят от две основни половини: кухината (която формира външната повърхност на продукта) и сърцевината (която оформя вътрешната структура). Проектантите на форми използват софтуер за компютърно проектиране (CAD), за да създават подробни модели, и инструменти за компютърно подпомогнато производство (Камера), за да изработват форми от високоякостна стомана или алуминий, осигурявайки строги допуски за прецизни части.

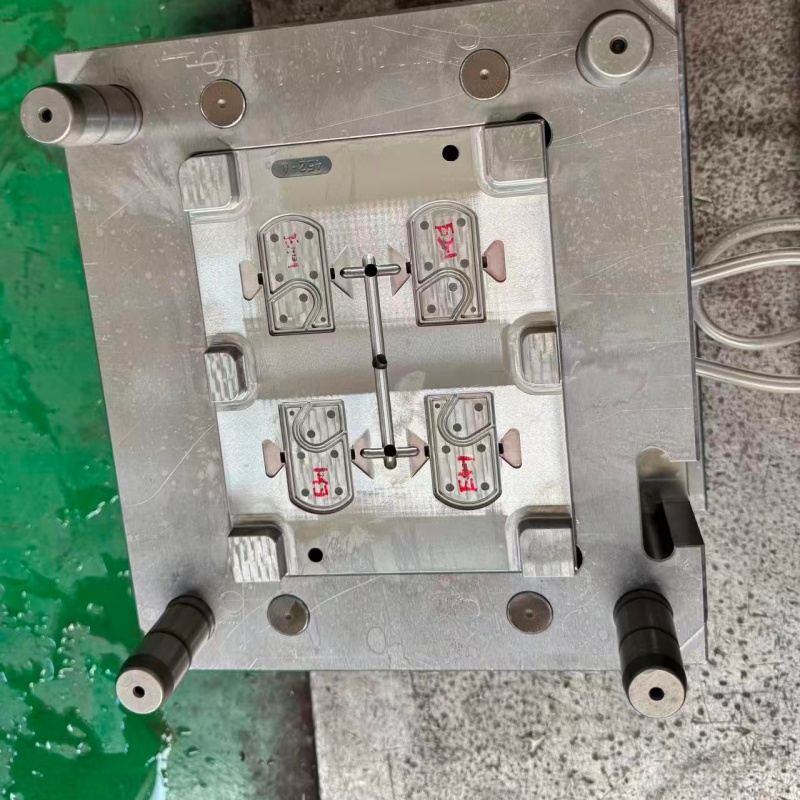

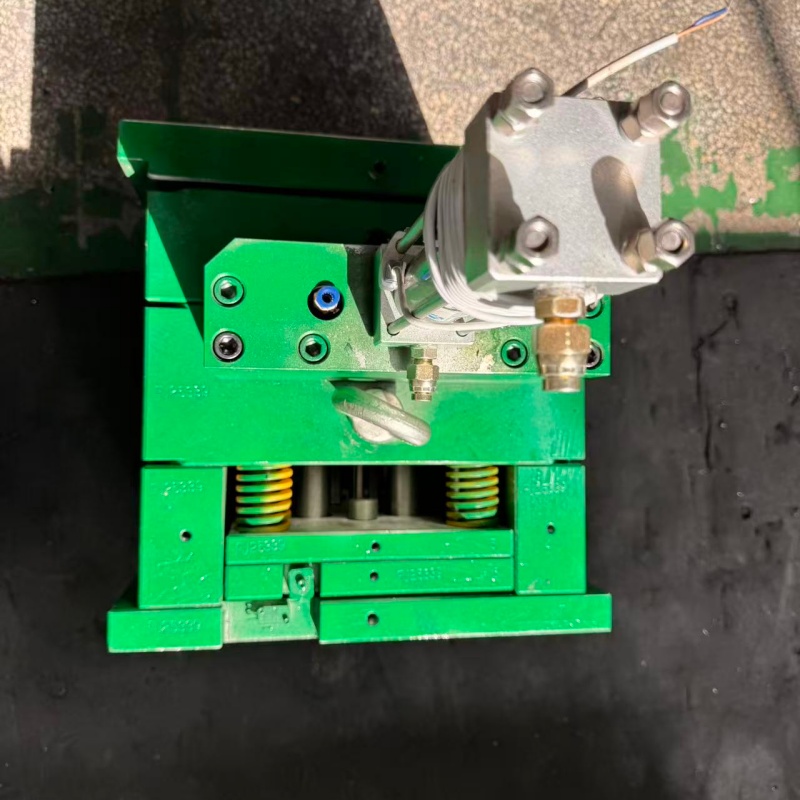

За специализирани продукти, формите могат да включват допълнителни функции, като плъзгачи за геометрии на подрязване, изхвърлящи щифтове за отстраняване на продукта и охлаждащи канали за регулиране на температурата на формата и намаляване на времето за цикъл. Преди масово производство, прототипните форми често се използват за валидиране на осъществимостта на дизайна и за справяне с потенциални проблеми като деформация или дефекти при запълване.

3. Процес на формоване

Шприцването е доминиращият метод за формоване на пластмасови изделия, идеален за производство на постоянни, сложни части в големи количества. Процесът започва със стопяване на гранулите от смола в цевта на формовъчната машина чрез топлина и сила на срязване от въртящия се винт. След като разтопената пластмаса достигне оптимален вискозитет, тя се инжектира в затворената кухина на формата под високо налягане (обикновено 100–200 МПа), за да се осигури пълно запълване на кухината.

След като пластмасата се охлади и втвърди във формата (етап, контролиран от охлаждащите канали), формата се отваря и изхвърлящите щифтове изтласкват готовата част навън. Други често срещани процеси на формоване включват формоване чрез раздуване за кухи продукти (напр. бутилки и контейнери), екструдиране за непрекъснати профили (напр. тръби и филми) и компресионно формоване за дебели, твърди компоненти (напр. автомобилни панели). Всеки процес се избира въз основа на геометрията, обема и характеристиките на материала на продукта.

4. Последваща обработка и довършителни работи

Повечето пластмасови продукти изискват последваща обработка, за да отговарят на крайните стандарти за качество и естетика. Подрязването премахва излишния материал (напр. инжекционни отвори или шлицове) с помощта на автоматични ножове или ръчни инструменти, докато обезкостяването елиминира острите ръбове за безопасност на потребителя. За продукти с декоративни или функционални изисквания, допълнителните стъпки за довършителни работи могат да включват:

• Боядисване или печат: Нанасяне на покрития или графики за брандиране или устойчивост на корозия

• Сглобяване: Свързване на множество компоненти чрез ултразвуково заваряване, лепилно свързване или механични крепежни елементи

• Полиране или текстуриране: Подобряване на гладкостта на повърхността или добавяне на тактилни покрития

• Термична обработка: Облекчаване на вътрешни напрежения за подобряване на размерната стабилност

5. Контрол и инспекция на качеството

Контролът на качеството се прилага на всеки етап от производството, за да се гарантира съответствие с проектните спецификации и индустриалните разпоредби. Входящите суровини се тестват за индекс на течливост на стопилката (ПФИ) и чистота, докато инспекциите по време на процеса следят температурата на матрицата, налягането на впръскване и времето на цикъла, за да се поддържа постоянство. След производството готовите продукти преминават през проверки на размерите с помощта на координатно-измервателни машини (СММ), визуални проверки за повърхностни дефекти и механични изпитвания (напр. якост на опън, устойчивост на удар) за валидиране на производителността.

За продукти, използвани в регулирани индустрии (напр. медицински изделия или опаковки за храни), е задължително допълнително тестване за биосъвместимост, химическа устойчивост и съответствие с изискванията за безопасност на храните, преди продуктите да бъдат одобрени за разпространение на пазара.

Ще напръскаме повърхността на матрицата с цвят за защита от ръжда

Спецификация на продукта:

Фирми за медицинско шприцване от неръждаема стомана |

фабрика | име на мухъл | кухина за мухъл | ядро на матрицата | основа за калъп | време за доставка на мухъл | изстрел(пъти) | време на кръг (секунда) |

фенджин | производител на калъпи | 2 | С136 | 45# | 45 дни | 400000 | 40 |

Други продукти за шприцване на пластмаса, които изработваме за клиента

В нашия цех за инжектиране разполагаме с 15 комплекта инжекционни машини с различни размери, големи и малки, макс. 1228 тона, можем да правим пластмасови части с размери макс. 1,5 * 1,2 м

Фирми за медицинско шприцване от неръждаема стомана

Можем да предложим Google плесен, плесен за оборудване за масаж на врата, комплект плесени и т.н. Добре дошли да се свържете с нас за персонализирани плесени.

Обикновено ще имаме 35-45 дни за производство на пластмасови форми. Стъпка по-долу: клиент предлага мостри - нашият дизайнер завършва 3D модела и го изпраща за потвърждение от клиента - започване на проектирането на матрицата - поръчка на стоманата - ЦПУ обработка - електроискрящо разпръскване - сглобяване на матрицата - тестване на шприцформата - изпращане на мостри от пластмасови части на клиентите - опаковане - доставка - обратна връзка от клиента - нова поръчка

Опаковка с дървена щайга

За други персонализирани пластмасови продукти, моля, изпратете ни 3D чертеж или мостри за оферта, ние ще ви предложим предложения за мухъл и дизайн. И ще предложим най-добрата цена за начало. През тези години имаме щанд в Бангладеш, Русия, Турция и Мароко за панаири на пластмаса и каучук. Заповядайте да се свържете с нас за повече информация, ако можем да се срещнем и да поговорим повече подробности за артикулите по поръчка.